Se ainda não o fez, leia a Parte 1 e a Parte 2 agora!

Requisito 8 – Operação

No requisito 8, atingimos o núcleo da norma e podemos encontrar a maior parte do conteúdo relacionado aos princípios do HACCP do Codex Alimentarius e suas etapas. De fato, somente a Etapa 1 (Montar a equipe HACCP) e a Etapa 12 (Estabelecer documentação e manutenção de registros) do HACCP do Codex são totalmente tratadas fora da Requisito 8 (nas cláusulas 5.3 e 7.5, respectivamente).

A auditoria interna, que é um procedimento de verificação (etapa 11), é abordada no requisito 9.2.

Requisito 8.1 – Planejamento e Controle Operacional

Este requisito tem várias diferenças quando comparado com o equivalente a 7.1 da versão de 2005.

Ele é mais preciso sobre a responsabilidade de uma organização em relação aos processos necessários para atender às exigências (planejar, implementar, controlar, manter e atualizar) e fornece exemplos de como fazê-lo (estabelecendo critérios, implementando o controle dos processos e demonstrando que os processos têm sido conduzidos conforme planejado). Também introduz a necessidade de implementar ações na avaliação de riscos e oportunidades.

Requisito 8.2 – Programas de pré-requisitos

Programas de pré-requisitos são um dos aspectos fundamentais para qualquer sistema de segurança de alimentos.

Existem algumas diferenças quando comparado com a versão de 2005:

- A palavra atualizar foi adicionada em “estabelecer, implementar, manter e atualizar o (s) PRP (s)”

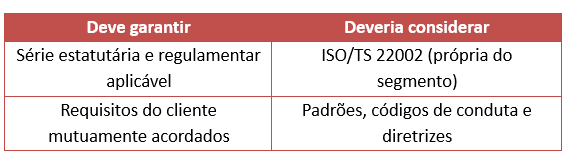

- Ao selecionar e / ou implementar de PRP (s) as organizações:

O sentido das palavras é muito importante; a norma inclui os termos “deve”, indicando um requisito obrigatório e “deveria”, indicando uma recomendação.

Isso significa que para a certificação em ISO 22000 as organizações APENAS devem implementar os pré-requisitos (mandatórios) apresentadas na norma (requisito 8.2.4), uma vez que os pré-requisitos da série ISO / TS 22002 não são obrigatórios.

Quando o requisito 8.2.4 da norma é comparada com a ISO / TS 22002-1 (Pré-requisitos para a produção de alimentos), algo se destaca imediatamente: defesa de alimentos, biovigilância e bioterrorismo.

Isso é obrigatório se as organizações seguirem a ISO / TS 22002-1, mas não se você definir seus pré-requisitos de acordo com a ISO 22000: 2018.

- A lista de pré-requisitos da nova ISO 22000 é semelhante àquela abordada na versão de 2005. As duas principais diferenças são o acréscimo dos termos informação do produto / conscientização do consumidor e aprovação do fornecedor (embora seja provável que a maioria das organizações possua procedimento para gerenciar os materiais adquiridos que já estava presente na versão anterior).

Requisito 8.3 – Sistema de rastreabilidade

A nova norma apresenta uma lista de tópicos que a organização deve considerar ao estabelecer sistemas de rastreabilidade. Por exemplo, retrabalho de materiais/produtos (não mencionados na versão anterior) e a relação entre os lotes de materiais recebidos, ingredientes e produtos intermediários para os produtos finais.

A versão 2018 apresenta a verificação e simulação obrigatória do sistema de rastreabilidade. Embora isso não tenha sido especificado na versão de 2005, o guia para sua aplicação (ISO 22004: 2014) incluiu uma referência à realização dessas avaliações.

O que é totalmente novo, no entanto, é a referência à reconciliação de quantidades (produtos finais versus ingredientes).

E-book: A segurança de alimentos em organizações da cadeia alimentar

Saiba tudo sobre o impacto da ISO 22000 em empresas da cadeia alimentar.

Baixe o e-book abaixo e saiba tudo sobre a relação entre a ISO 22000 e as organizações da cadeia alimentar!

Requisito 8.4 – Prontidão e resposta a emergências

Em comparação com o requisito 5.7 da ISO 22000: 2005, é evidente que o termo “acidente” foi substituído pelo termo “incidente”. Esse novo requisito é mais abrangente do que a versão de 2005 (que era apenas um pequeno parágrafo), mas a maior parte do novo conteúdo foi desenvolvida na ISO 22004: 2014.

No entanto, deve ser enfatizado que agora é obrigatório tomar medidas para reduzir os efeitos da situação de emergência e, em seguida, revisar e atualizar a documentação.

Alguns novos exemplos de situações de emergência foram adicionados, incluindo:

- acidentes de trabalho;

- emergências de saúde pública;

- interrupções de serviços como abastecimento de água;

- eletricidade ou refrigeração.

Cláusula 8.5 – Controle de Perigos

Vamos analisar este requisito com detalhes! Primeiro:

Requisito 8.5.1 – Etapas Preliminares para Permitir a Análise de Perigos

A primeira etapa do controle de perigos é identificar matérias-primas, ingredientes, materiais de contato com o produto e produtos finais (e seu uso pretendido), e preparar fluxogramas com a descrição dos processos.

Nesta nova versão, mais detalhes são fornecidos sobre as informações que devem ser coletadas para realizar a análise de perigos. A versão anterior mencionava apenas “Todas as informações relevantes necessárias para realizar a análise de perigos”. Agora, fica claro que, no mínimo, as informações que serão coletadas pela equipe de segurança de alimentos devem incluir:

1. requisitos estatutários, regulamentares e do cliente

2. produtos processos e equipamentos e

3. perigos à segurança de alimentos.

O novo item fonte foi adicionado às informações que as organizações devem manter sobre matérias-primas, ingredientes, materiais de contato com o produto (por exemplo: animal, mineral ou vegetal). Esta nova informação foi incluída para esclarecer alguns mal-entendidos que o termo “origem” usado na última versão trouxe. De fato, a nova redação (de origem) é “lugar de origem (proveniência)”, o que torna mais óbvio que a organização deve identificar a proveniência dos produtos.

Em relação aos diagramas de fluxo e sua preparação, foi especificado que a introdução de auxiliares de processamento, materiais de embalagem e utilidades no processo devem ser incluídos nos fluxogramas.

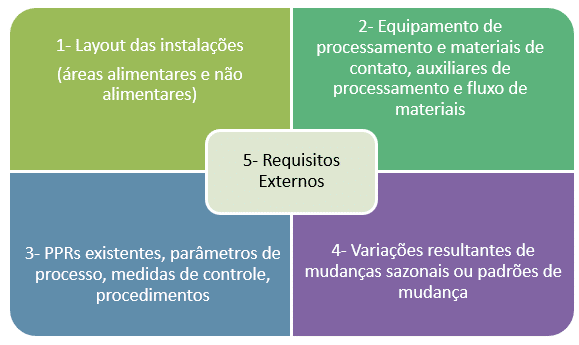

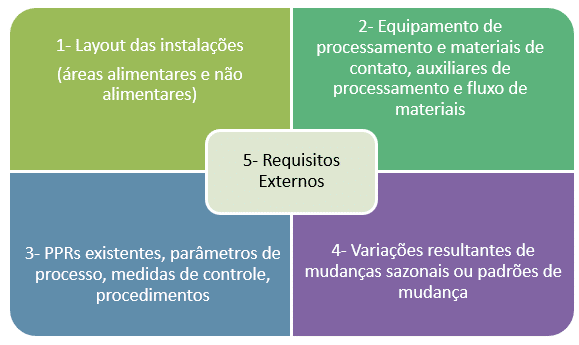

O número de questões que a equipe de segurança de alimentos deve abordar ao descrever os processos para a análise de perigos foi expandido para:

Requisito 8.5.2 – Análise de perigos

Nos casos em que a versão de 2005 incluiu o entendimento implícito de que a equipe de segurança de alimentos deve conduzir a análise de perigos com base nas informações preliminares, na nova versão é explicitamente declarado no início.

Há também mudanças no tipo de informação que deve ser usada para identificar riscos à segurança de alimentos. A organização deve agora utilizar também informações internas (dados epidemiológicos, científicos e históricos), bem como requisitos estatutários, regulamentares e de clientes para esse fim. Quando se trata de identificar os riscos, foi acrescentado que as organizações devem agora considerar todas as etapas do fluxograma (em vez de apenas as etapas anteriores e posteriores à operação especificada) e as pessoas.

Na avaliação de riscos, duas observações muito interessantes foram acrescentadas (em negrito): a probabilidade de ocorrência deve ser determinada antes da aplicação se as medidas de controle e a severidade avaliadas em relação ao uso pretendido.

Após a identificação de riscos, determinação de níveis aceitáveis e avaliação de riscos, o próximo passo é selecionar e categorizar medidas de controle. Para isso, a nova versão apresenta vários aspectos a serem levados em consideração (a maioria deles semelhante à última versão). Mas três coisas merecem consideração especial:

- Avaliar a viabilidade de estabelecer limites críticos mensuráveis e / ou critérios de ação mensuráveis / observáveis. Isso não é totalmente novo, já que algo já foi mencionado na tabela 1 da ISO 22004: 2014

- Avaliando a viabilidade de aplicar correções oportunas em caso de falha

- O uso de requisitos externos para escolher as medidas de controle ou impactar em seu rigor.

Requisito 8.5.4 – Plano de controle de riscos (Plano HACCP / PPRO)

Este requisito combina informações que anteriormente eram divididas em dois requisitos separadas: Estabelecendo os programas de pré-requisitos operacionais e Estabelecendo o plano HACCP. Isso ajuda a reconhecer que o Plano de Controle de Riscos inclui não apenas os limites críticos dos PCC, mas também os critérios de ação para os PPROs.

Em relação aos sistemas de monitoramento, a nova versão introduz a necessidade de documentar os métodos de monitoramento utilizados e acrescenta a possibilidade do uso de métodos equivalentes (para calibração) para a verificação de medições ou observações no caso de PPROs.

E isso é tudo para este mês 🙂 Espero que agregue valor e, por favor, compartilhe-o e volte para nos próximos dias para a última parte dessa revisão.

Leia aqui a parte 4.

Tradução e Coautoria: Patricia Moyano

Se pretender conhecer melhor o trabalho de Nuno F. Soares: www.linkedin.com/in/food-safety-author-researcher

Publicações recentes: https://gumroad.com/nunofsoares e www.amazon.com/author/nuno.f.soares

Contato: [email protected]