- Conceitos – o que é calibração?

- Qualidade e confiabilidade

- Calibração – normas de gestão

- Na prática

- O que calibrar?

- Como gerenciar?

Conceitos – O que é calibração?

Antigamente, era usual citar a Verificação e a Calibração como “Aferição”, porém, vale ressaltar que o termo Aferição não faz mais parte do vocabulário mencionado no VIM – Vocabulário Internacional de Metrologia (2012).

Conforme estabelece o VIM, temos os seguintes conceitos:

- Verificação – Fornecimento de evidência objetiva de que um dado item satisfaz requisitos especificados.

- Calibração – Operação que estabelece, sob condições especificadas, numa primeira etapa, uma relação entre os valores e as incertezas de medição fornecidos por padrões e as indicações correspondentes com as incertezas associadas; numa segunda etapa, utiliza esta informação para estabelecer uma relação visando a obtenção dum resultado de medição a partir duma indicação.

- Ajuste – Conjunto de operações efetuadas num sistema de medição, de modo que ele forneça indicações prescritas correspondentes a determinados valores duma grandeza a ser medida.

Portanto, a calibração compreende uma operação mais detalhada, onde os valores são verificados, e também são identificados erros e incertezas, registrados em um Certificado.

Quando constatado um erro durante a Calibração, faz-se necessário identificar as causas, fazer a manutenção do Sistema de Medição e o Ajuste, para que o equipamento mostre o valor exato que está sendo medido.

| APROFUNDE SEUS CONCEITOS ACESSANDO: VIM – Vocabulário Internacional de Metrologia

Qualidade e confiabilidade – A Calibração vai te ajudar

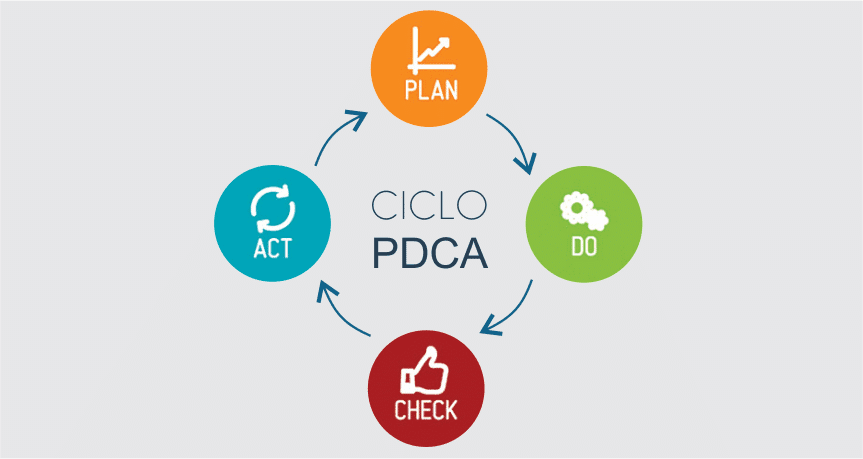

A estrutura das Normas de Gestão agora passaram a seguir o Anexo SL, cujo fundamento é a ciclo de melhoria do PDCA (Plan, Do, Check, Act – Planejar, Executar, Verificar, Agir); seguindo esta lógica, a realização das verificações, calibrações e ajustes possuem um objetivo grandioso, garantir a confiabilidade das medições realizadas dentro dos processos.

Resumidamente, em todo sistema de gestão, primeiramente, conhecemos nossa organização e seu contexto, então planejamos as suas atividades de acordo com o seu contexto e seus requisitos, podendo estes serem provenientes de especificações de clientes, normas ABNT (Associação Brasileira de Normas Técnicas), legislações, dentre outros.

Após o planejamento, os processos passam a ser executados através de tarefas. É nesta etapa que muitas vezes são aplicados equipamentos e instrumentos de medição, para obtenção de dados.

Seguindo o fluxo do ciclo de PDCA, os dados obtidos através dos processos devem ser verificados, ou seja, confrontados com parâmetros e metas, com o objetivo de avaliar se os processos se encontram ou não dentro dos padrões estabelecidos.

Com base nesta análise é que ações serão tomadas, como a liberação de um produto / serviço, realização de manutenções, reprovação de materiais, etc.

Portanto, os dados obtidos nas medições precisam ser confiáveis, e é para isto que servem as Verificações e Calibrações, para garantir que os equipamentos e instrumentos utilizados proverão dados confiáveis, sem erros.

Calibração – Normas de gestão

Tanto na Norma ISO 9001:2015, como nas Normas ISO 14001:2015 e ISO 45001:2018 são mencionadas a necessidade de calibração, porém na ISO 9001:2015 temos um item que aborda especificamente este tema, sendo bastante detalhado.

- ISO 9001:2015: o tema é abordado no item 7.1.5 – Recursos de Monitoramento e Medição – “A organização deve determinar e prover os recursos necessários para assegurar resultados válidos e confiáveis quando monitoramento ou medição for usado para verificar a conformidade de produtos e serviços com requisitos”.

- ISO 14001:2015: o tema é abordado no item 9.1.1 – Monitoramento, Medição, Análise e Avaliação > Generalidades – “A organização deve assegurar que o equipamento de monitoramento e medição calibrado ou verificado é usado e mantido, conforme apropriado”.

- ISO 45001:2018: o tema é abordado no item 9.1.1 – Monitoramento, Medição, Análise e Avaliação de Desempenho > Generalidades – “A organização deve assegurar que os equipamentos de monitoramento e medição estejam calibrados ou verificados, conforme aplicável, e que sejam usados e mantidos como apropriado…. A organização deve reter informação documentada apropriada sobre a manutenção, calibração ou verificação dos equipamentos de medição”.

Na prática

Como vimos acima, as três Normas de Gestão (Qualidade, Meio Ambiente e SST) solicitam que os equipamentos de medição sejam calibrados.

Mas aí surgem as perguntas: Quais equipamentos devemos calibrar? Como devemos gerenciar o processo de calibração?

O que calibrar?

Para o Sistema de Gestão da Qualidade, devem ser considerados os equipamentos utilizados para verificação da conformidade do produto ou serviço, isto não significa que são apenas os do Laboratório, onde são realizadas avaliações amostrais dos produtos finais, mas também os utilizados nos demais processos, nas medições de parâmetros que possuem requisitos que devem ser atendidos para garantir a conformidade do produto final. Exemplos:

- Se a sua organização recebe materiais como chapas de aço, e estas são inspecionadas no recebimento quanto a espessura, para garantir as especificações, os instrumentos utilizados nesta medição, por exemplo, um paquímetro, precisam ser calibrados;

- Durante o processo de fabricação de uma geleia, você acompanha a viscosidade do produto, para depois enviar ao envase, então utiliza um viscosímetro, este equipamento deverá ser calibrado;

- Sendo sua empresa uma instaladora de ar condicionado, durante e após a instalação seus instaladores realizam testes de voltagem e amperagem, portanto o multímetro utilizado nestes testes deverão ser calibrados.

No caso do Sistema de Gestão Ambiental (SGA), os equipamentos a serem calibrados são aqueles utilizados para realizar as medições e monitoramentos de indicadores e parâmetros relacionados aos aspectos significativos da organização e que devem ser controlados. O mesmo conceito é aplicado ao Sistema de Gestão de SST (SGSST), devem ser calibrados os instrumentos utilizados para medir e monitorar os perigos significativos.

São exemplos de equipamentos que devem ser calibrados em um SGA: hidrômetros, manômetros, balanças (usadas para pesar resíduos), dentre outros.

Para assegurar que os equipamentos e instrumentos de medição e monitoramento estejam adequados é importante que a organização defina uma metodologia de controle, podendo ser através de sistemas, planilhas ou outros.

Algumas empresas que realizam calibrações externas muitas vezes fornecem sistemas para este gerenciamento, como também possibilitam o acesso aos certificados de calibração online.

Não importa a forma em que será realizado o gerenciamento, mas existem pontos importantes que devem fazer parte da metodologia:

- Identificação: Os equipamentos devem ser identificados, para possibilitar a rastreabilidade. Esta identificação pode ser por TAG, número de patrimônio, cor, etc;

- Faixa de Utilização: Deve ser identificada a faixa de utilização do equipamento, para que a calibração seja realizada dentro desta faixa. Por exemplo: você tem um termômetro cuja amplitude é de 0 a 100°C, porém em seu processo você o utiliza na faixa de 20 a 45°C, esta será a sua faixa de utilização, e os pontos escolhidos para serem calibrados deverão ser dentro desta faixa.

NOTA: normalmente são realizadas as calibrações em pelo menos 3 pontos da faixa de utilização, com uma repetição mínima de 3 vezes em cada ponto;

- Tolerância de Processo: No seu processo, quando você define a necessidade de uma medição, provavelmente existem parâmetros ou limites de referência, e consequentemente haverá limites de tolerância; ou seja, digamos que no seu processo de embalagem é utilizada uma balança, e que o peso do seu produto é de 100,0g, podendo varia + / – 0,1g, neste caso a sua tolerância de processo será 0,1g, e com base nela que se define o desvio máximo aceitável do equipamento;

- Desvio Máximo do Equipamento: Considerando que o seu processo possui uma tolerância de + / – 0,1g, o equipamento que será utilizado para realizar esta medição, não poderá ser um erro superior a este valor, pois caso isto ocorra, o seu processo poderá aprovar produtos potencialmente não conformes. Então, normalmente se define um fator divisor da tolerância de processo (k), para termos o desvio máximo do equipamento. O valor mínimo deste fator é 3, podendo ser maior, dependendo da criticidade do processo:

Desvio = Tolerância de processo / Fator (k)

No caso do exemplo, o desvio máximo deverá ser 0,033g.

NOTA: Considerando que o desvio máximo, cuja leitura é realizada na segunda casa após a vírgula, então o equipamento que será utilizado nesta medição precisará também possibilitar a leitora do valor com 2 casas decimais, isto trata-se de adequação do instrumento.

- Frequência de Calibração: a frequência da calibração ou verificação deve ser definida pela organização, de forma que durante a utilização do instrumento, o mesmo esteja com o desvio dentro do estabelecido. Caso entre uma calibração e outra seja identificada a necessidade de ajuste, isto significa que a frequência estabelecida não está sendo necessária para manter o equipamento adequado, então é sugestivo aumentar a frequência de calibração. O inverso também pode ocorrer.

As calibrações ou verificações podem ser realizadas interna ou externamente à empresa, porém quando realizado internamente, deverão possuir procedimentos específicos para a realização do processo, assim como instrumentos padrões e condições ambientais adequadas.

As calibrações e/ou verificações sempre precisam ser registradas através de certificados. Caso a calibração seja realizada externamente, ao receber o certificado a organização deve avaliar o desvio identificado, validando se o equipamento está ou não adequado. Nesta avaliação também devem verificar se consta no certificado os dados dos instrumentos padrões utilizados para a realização da calibração, e se eles estavam dentro da validade quando utilizados.

Cuidado!

Não caia na rotina e apenas mande seus equipamentos para calibrar, analise os dados, pois isto é o que irá garantir a adequação dos mesmos.